ALSECCO ROZWIJA SKRZYDŁA W OPARCIU O ROZWIĄZANIA STÜRTZ

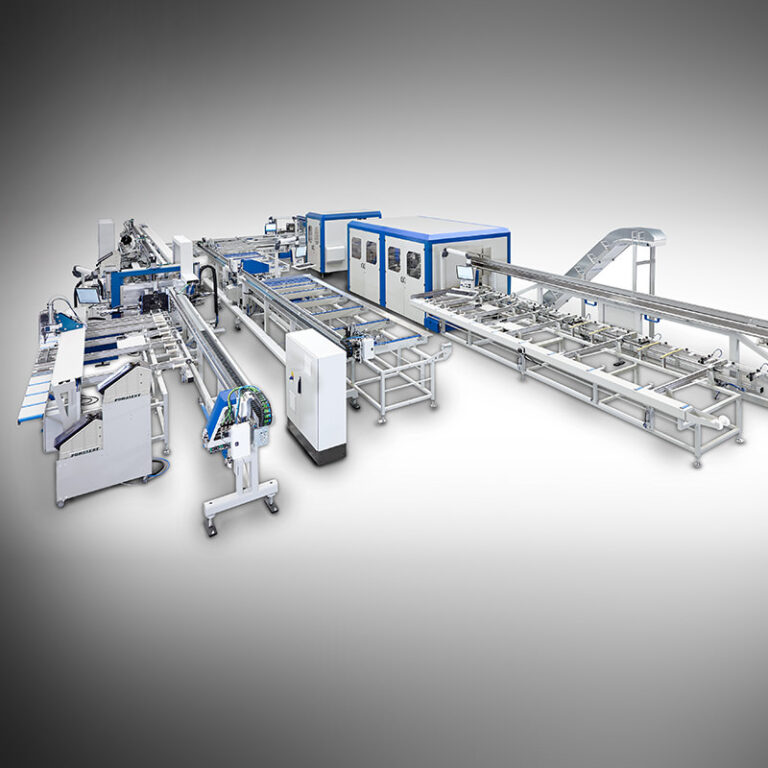

Firma Stürtz zaprojektowała 3 w pełni zautomatyzowane linie produkcyjne do PCW, które zostaną wdrożone na nowej hali nyskiej fabryki. Realizacja całego projektu została podzielona na etapy i rozłożona do końca 2022 r. Jest to jedna z największych inwestycji w kraju, a nawet w Europie, o tak zaawansowanym poziomie automatyzacji w takiej skali.

W dobie wyzwań, jakie obecnie stawia rynek przed producentami i dostawcami, nie ma miejsca na półśrodki i kompromisy – żeby być wśród czołowych, najbardziej liczących się firm w branży, należy inwestować tylko w możliwie najlepsze rozwiązania, które zagwarantują optymalny wzrost efektywności procesów, zarówno w momencie inwestycji, jak i w przyszłości.

Przede wszystkim profesjonalne podejście, kreatywność i doświadczenie w temacie automatyzacji zakładów produkcyjnych specjalistów ze Stürtz przekonały nas, że właśnie z tym zespołem chcemy zadbać o dalszy rozwój naszej firmy. Bardzo cenimy sobie fachową wiedzę i doradztwo osób zaangażowanych w projekt. Rozwiązania i możliwości, które nam zaproponowano, w zupełności oddają nasze wyobrażenie o tym, jak powinna wyglądać i funkcjonować nowoczesna fabryka okien i drzwi. Realizacja tej inwestycji to dla nas duże wyzwanie, ale mając po swojej stronie takiego partnera, jak Stürtz, jesteśmy pełni nadziei, że całość zakończy się wspólnym sukcesem.

– Pan Mariusz Zając Prezes Zarządu Alsecco Sp. z.o.o.

Cały układ logistyczny stanowią 3 linie. Każda z nich została zaprojektowana i podzielona na etapy, tak aby cały proces przebiegał w sposób jak najbardziej zautomatyzowany. W tym celu zaplanowano do wdrożenia:

- System automatycznego odbioru elementów ze zgrzewarki (dodatkowo zaopatrzony w dwugłowicową automatyczną stację do wiercenia pod zawiasy ramowe);

- System sortowania zgrzanych ram i skrzydeł – wyposażony w bufor przeznaczony do międzymagazynowania elementów ramowych, które kolejkują się do procesu zespolenia ich ze skrzydłami. Działa zgodnie z zasadą FIFO, tak by w żadnym wypadku nie zakłócić pracy linii ramowych, a przekazywanie elementów na stanowisko zespolenia ze skrzydłem odbywało się w trybie ciągłym.

- Linię montażu skrzydeł – wyposażoną w wysoce dynamiczny 4-wrzecionowy automat do przykręcania okuć skrzydłowych FBS-4-S.

- Transport na linię szklenia oraz system sortowania szkła – wyposażony w automatyczny magazyn szyb zespolonych oraz stację kontroli optycznej. Elementy transportowane bazują na wysokiej jakości rolkach 3 D i taśmach z ogromną dbałością o jakość elementów. Zintegrowana jednostka oświetlenia LED pozwala na rozpoznanie ewentualnych uszkodzeń, dzięki czemu wadliwą szybę możemy wykluczyć jeszcze przed umieszczeniem jej w buforze.

Każdy bufor jest wyposażony w taśmę transportową, która napędzana przez napęd własny lub napęd wózka sortującego przetransportowuje element przez całą swoją długość, co pozwala zapobiegać (często występującym w innych, podobnych rozwiązaniach dostępnych na rynku) zakłóceniom transportu poprzez haczenie, blokowanie czy też zacinanie. Systemy transportowe i wózki wyposażone są w napędy S-Drive pozwalające na szybki transport elementów. Co należy podkreślić, każde urządzenie automatyczne ma możliwość jego manualnego rozsprzęglenia, tak aby mogło pracować w trybie manualnym.